Termoplastik Materyal Mikroskobik Görüntü

Termoplastikler; ısıtıldıklarında yumuşayan, soğutulduklarında tekrar sertleşen plastikgrubunun genel adıdır. Yapısındaki zincir içinde kovalent, zincirlerarası van der walls bağlarına sahiptir. Bütün polimerler düşük sıcaklıklarda yüksek bir katılık (elastik modülü ve kayma modülü yüksektir) gösterirler ve gevrektirler. Termoplastikler tekrar tekrar eritebilirler ve çözülebilirler. Bu da çevreyi koruma ve geri dönüşüm açısından özel bir anlam taşır. Belli başlı türleri birbirleri ile karıştırılmazlarsa, termoplastikler yeniden kazanım için mükemmel uygunluktadırlar. Yani teorik olarak birkaç bin yoğurt kasesinden, bir çamurluk imal edilebilir. Bir başka avantajları da çatlak ve kırıkların ısı ile kaynak yapılabilmesidir. Camlaşma sıcaklığı Tg (donma sıcaklığı) denilen belirli bir sıcaklık bölgesinin üzerinde zincir molekülleri belirli bir ısıl hareketlilik kazanırlar. Böylece madde daha kolay bükülebilir hale gelir ve sünekleşir. Ancak sekonder bağlar ve hareket sonucu meydana gelen düğümlenmeler kaymayı engeller. Malzeme termo elastik duruma geçer. Termoplastikler sıcaklığa bağlı olan özelliklere sahiptir bunlar: elastik modülü, mukavemet ve sünekliktir. Sıcaklık daha da yükselirse, primer bağlar teker teker çözülmeye başlar, molekül zincirleri parçalanır ve düşük moleküllü maddeler haline geçer ve malzeme hasara uğrar.

Termoplastik Matrisler; Termoplastik polimerlerinin çeşitlerinin çok fazla olmasına rağmen matris olarak kullanılan polimerler sınırlıdır. Termoplastikler düşük sıcaklıklarda sert halde bulunurlar ısıtıldıklarında yumuşarlar. Termosetlere göre matris olarak kullanımları daha az olmakla birlikte üstün kırılma tokluğu, hammaddenin raf ömrünün uzun olması, geri dönüşüm kapasitesi ve sertleşme prosesi için organik çözücülere ihtiyaç duyulmamasından dolayı güvenli çalışma ortamı sağlaması gibi avantajları bulunmaktadır. Bunun yanı sıra şekil verilen termoplastik parça işlem sonrası ısıtılarak yeniden şekillendirilebilir. Oda sıcaklığında katı halde bulunan termoplastik soğutucu içinde bekletilmeden depolanabilir. Termoplastikler yüksek sertlik ve çarpma dayanımı özelliğine de sahiptirler. Yeni gelişmelerle termoplastiğin sağladığı bu artı değerleri son dönem termoset matrislerinden 977-3 Epoksi ve 52450-4 BMI reçineleri de sağlamaktadırlar. Termoplastiklerin kompozit malzemelerde matris olarak tercih edilmemelerinin başlıca nedeni üretimindeki zorlukların yanı sıra yüksek maliyetidir. Oda sıcaklığında düşük işleme kalitesi sağlarlar, bu onların üretimde zaman kaybına yol açmasına neden olur. Bazı termoplastikleri istenilen şekillere sokabilmek için çözücülere ihtiyaç duyulabilir. Termoplastikler termosetlere kıyasla hammaddesi daha pahalıdır. Devamlı kullanım sıcaklıkları 60 ºC ile 245 ºC arasında değişebilen termoplastik reçine çeşitleri bulunmaktadır. Başlangıçta amorf yapılı reçinelerden polietersülfon (PES) ve polieterimid (PEI) matris olarak kullanılmaktaydı. Sonraki dönemde ise havacılık sektörü uygulamaları için çözücülere karşı dayanım önemli bir kriter olarak ortaya çıkmıştır. Bu ihtiyaç sonrasında polietereterketon (PEEK) ve polifenilen sülfid (PPS) gibi yarı kristal yapılı plastik malzemeler geliştirilmiştir. Ayrıca sınırlı oranlarda poliamidimid (PAI) ve poliamid (PA) gibi plastiklerde kullanılmaktadır. Bu polimerler diğer termoplastiklerden farklı olarak polimerizasyonlarını kür aşamasında tamamlarlar. En yoğun çalışmalar ise PA, PBT/PET ve PP gibi düşük sıcaklıklarda kullanılan polimerlerin üzerine yapılmıştır. Tüm bu polimerlerin haricinde ABS, SAN, SMA (Stiren Maleik Anhidrit), PSU (Polisülfon), PPE (Polifenilen Eter) matris olarak kullanılır. Termoplastik reçineler malzemenin çekme ve eğilme dayanımlarının artırılması için kullanılırlar. Otomotiv sektöründe yaygın olarak kullanılan termoplastikler uçak sanayisinde de yüksek performanslı malzeme çözümlerinde kullanılmaktadırlar. Çoğunlukla enjeksiyon ve ekstrüzyon kalıplama yöntemleri ile üretilen termoplastiklerin üretiminde GMT (Glass Mat Reinforced Thermoplastics – Preslenebilir Takviyeli Termoplastik) olarakta üretilmektedir. Bu yöntemle hazırlanan takviyeli termoplastikler soğuk plakaların preslenebilmesi ve geri dönüşüm sürecine uygunluğundan dolayı özellikle otomotiv sektöründe tercih edilmektedir.

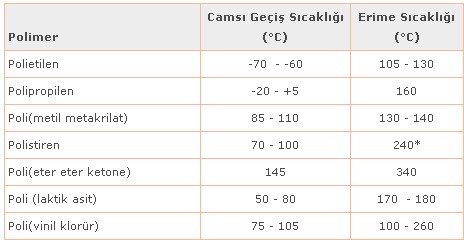

Camsı Geçiş Sıcaklığı

Alçak ve yüksek yoğunluklu polietilen, lineer alçak yoğunluklu polietilen, yüksek molekül ağırlıklı polietilen, polivinilklorür ve vinil kopolimerleri, polistiren, polipropilen, termoplastik poliamid, poliamid, sülfon polimerleri, polimetil penten, fenilen oksit kökenli reçine, asetal hopolimerleri, asetal kopolimerleri, polikarbonat, termoplastik polyester, polibütilen, poliüretan, stiren akrilonitril, ABS, poliakrilat, naylon, nitril reçine, polifenilen sülfit, termoplastik elastomerler; termoplastik özellik gösteren plastiklerden bazılarıdır.

Termoplastikler termal enerji (ısı) ve basınç uygulandığında kolaylıkla yumuşayan, deforme olabilen, akışkan durumda herhangi bir şekil alabilen ve soğutulduğunda sertleşebilen malzemelerdir. Bu özelliklerinden dolayı geri dönüşüm yolu ile tekrar tekrar kullanılabilirler. Bu şekillendirme sırasında herhangi bir kimyasal değişikliğe uğramazlar. Bu özellikleri esasen termoplastiklerin molekül yapısından ileri gelmektedir. Termoplastikler lineer moleküllere sahiptirler. Lineer moleküllerde zinciri oluşturan ünitelerin arasında çok kuvvetli kovalent bağlar bulunmaktadır. Moleküller arasında ise fiziksel bir bağ bulunmamaktadır. Sadece molekülleri bir arada tutan zayıf elektrostatik çekme kuvvetleri vardır. Bu moleküller arasındaki kuvvet zincirlerinin birbirine göre hareketlerini engelleyen, ısıya karşı duyarlı elektrostatik bir kuvvettir. Dolayısıyla lineer molekül zincirlerinden oluşan bir termoplastik ısıtıldığında moleküller arasındaki kuvvet zayıflar, molekül zincirleri birbirlerine göre hareket bakımından sıvılara benzer şekilde serbest haline gelir ve malzemeye bir kalıpta kolayca şekil verilebilir. Malzeme soğutulduğunda, moleküller arası kuvvet büyür ve molekül zincirlerini verilen yeni şekilde dondurur. Ancak çok ısı verilirse molekül zincirleri kopar ve malzeme özelliklerinde kalıcı bir yıpranma meydana gelir. Termoplastikleri, buharlaşma ile bileşimlerinin değişmemeleri şartıyla ile tekrar tekrar şekillendirmek ve kaynak yapmak mümkündür.

Termoplastik Çeşitleri

1. Selüloz Türevleri

Selüloz bitkilerde bulunan doğal bir polimerdir ve genellikle pamuk ya da ağaçtan elde edilir. Ham selüloz suda erir hale getirilerek; saflaştırılır. Bundan sonra uygun bir kimyasal reaksiyonla rejenere edilir ve çözelti haline getirilir. İşlem, plastik bir fiber veya tabaka şeklinde çekilmek üzere düzenlenir. Selüloza uygulanan farklı işlemler neticesinde; çok çeşitli lifler yapılabilir ve bunlar rayon olarak sınıflandırılır. Liflerin dayanımı germe çekme ile arttırılabilir. Ham selüloz tabakanın bükülebilirliği kullanılamayacak kadar az olduğundan plastikleştirilmesi gerekir. En iyi plastikleştirici sudur ve plastik tabakanın gliserine daldırılması ile %1 oranında bünyeye girer. Gliserinin plastikleştirici bir etkisi vardır, fakat suyu da soğurarak plastiğin bünyesinde tutar. Başka plastikleştiriciler de kullanılabilir. Plastikleştirilmemiş tabaka su buharına geçirgendir ve paketlemede geçirmez hale getirilmek üzere kaplanır. En çok kullanılan kaplama malzemesi selüloz nitrat esaslı bir verniktir. Kaplama sonunda elde edilen ısı geçirmez film paketlemede kullanılır ve selofon adı ile bilinir. Başka bir kaplama metodu da selülozun polietilen gibi iki film tabaka arasına konulmasıyla elde edilen ‘sandviç’ filmdir. Selüloz nitrat, nitrik asidin selülozla reaksiyonundan elde edilir. Bu reaksiyonda selülozdaki hidroksil gruplarının bir kısmı ya da tamamı yer değiştirirler: Selüloz nitrat yanıcılığı dolayısıyla enjeksiyon veya basınçlı kalıplamaya uygun olmamakla beraber özel üfleme metodları ile masa tenisi topları yapılır. Malzemenin bu şekline genellikle sellüloid adı verilir. Yanıcı olmayan ısılplastiklerin geliştirilmeleri sellüloidin uygulama alanlarını oldukça sınırlamıştır. Selüloz nitrat tabakada; uzun süre açık havada kaldığı takdirde çatlama ve renk bozulması görülür. Bu plastik çeşitli çimentolarla birleştirilebilir. Bu amaçla en çok kullanılan eritkenler aseton, eter alkol karışımı ve amil asetattir. Selüloz asetatın nitrata üstünlüğü yanıcı olmayışıdır. Selülozun asetilleştirilmesinin ilk ürünü triasetattır ve hidroksil grupları tamamıyla yer değiştirmişlerdir. Bu malzeme eritkenlerin çoğunda erimez. Hidroliz işleminden sonra bileşimleri diasetatla triasetat arasında değişen çeşitli ürünler haline gelir. Bu tip plastikler plastikleştirici ile kuru halde karıştırıldıktan sonra tabaka haline getirilirler ve kalıp pudrası elde etmek için öğütülürler veya standart profiller haline getirilirler. Ayrıca kokusuz ve tatsız olup ses dalgalarını yutabilme özellikleri vardır. Kaynak edilebilir ve parlatılabilirler. Alet sapları, şalter kolları, möble, direksiyon kaplaması, oyuncak, gözlük çerçevesi, yazı cihazları vb. yerlerde kullanılabilir.

2. Polietilen Tereftalat

Yoğunlaşma polimerleştirmesi ile yapılan doğrusal bir polyesterdir. Plastik kristalsidir ve normal sıcaklıklarda camsı geçiş noktasının oldukça altındadır. Ergimiş halden camsı geçiş noktasının altına hızla soğutulduğunda amorf bir plastik elde edilir. Bu amorf plastik camsı geçiş noktasının üzerine ısıtıldığında tekrar kristalleşir. Polietilen tereftalat filament halinde çok kullanılır. Lif ergimiş plastiğin ekstrüzyonu ile elde edilir. Filament malzeme halat ve filtre gibi özel uygulamalarla kumaş yapılmasında kullanılır. Polietilen tereftalat film halinde de bulunur. Film, ergimiş plastikten ekstrüzyonlar elde edilerek amorf bir şekil elde etmek için hızla soğutulur ve sonra gerilerek camsı geçiş noktasının hemen üzerine ısıtılır. Germe önce bir yönde ve sonra da buna dik yönde uygulanır. Bundan sonra film bir miktar daha ısıtılarak kristalitlerin film düzleminde yönleşmeleri sağlanır. Bu film yüksek dayanımlı, geçirgen ve ısıl kararlıdır. Elektriksel özellikleri de oldukça yüksektir. Elektrik ve elektronik endüstrisinde pek çok uygulama alanları vardır. Conta ve konveyör bandı gibi mekanik uygulamalarda da kullanılır. Dekorasyon, ciltleme, daktilo şeridi ve fotoğraf filmi diğer uygulama alanları arasında sayılabilir. Ayrıca kanalizasyon ve temiz su boruları (10 bar’a kadar olan basınçlarda kullanılır), paketlemede ve inşaat malzemesi üretiminde kullanılan folyolar, ev eşyası ve oyuncak yapımı için püskürtme dökme parçalar, kaplar, kablo ve boruların kılıflandırılması, saç parçaların kaplanmasında kullanılır.

3. Naylon

Doğrusal poliamid tipi plastikler bu genel isimle bilinirler. Naylonlar bir dibazik asitle bir diaminin yoğunlaşma polimerleştirilmesiyle elde edilirler: Naylonlar amino asitlerin yoğunlaşma polimerleştirilmeleriyle de yapılabilirler: Naylonlarda en güçlü molekül arası kuvvetler hidrojen bağlarıdır. Naylon eriyikten sarma ile lif haline getirilebilir. Elde edilen lif gerilerek çekme dayanımı yükseltilir. Tekstil endüstrisinde, halat, fırça kılı, tenis raket örgüsü gibi ürünlerde kullanılır. Naylonların atmosferik rutubet soğurma özellikleri diğer ısıl plastiklerden daha yüksektir. Soğurum miktarı çeşitli naylonlar arasında değişir ve plastiğin özelliklerini etkiler. Bunların en sakıncalısı plastiğin elektriksel uygulamalarını sınırlayan yalıtım direncidir. Naylonlar imalattan önce iyice kurutulmalıdırlar; aksi halde imalat esnasında ortaya çıkan buhar naylonun yüzeyini bozabilir. Naylon parçalar normal kalıplama işlemleriyle imal edilebilirler. Naylonu kalıp içinde polimerleştirmekle de imalat mümkündür ve bir tona kadar büyük parçalar bu metodla yapılabilir. Naylonların en önemli özellikleri yüksek mekanik dayanım, aşınma direnci, yüksek üst sıcaklık limiti ve düşük sürtünme katsayısıdır. Naylonlar pahalıdırlar ve daha çok özel karakteristikleri yönünden kullanılırlar. Yüksek basınçlı hortum, konveyör kayışları, yağda dirençli şişeler, aşınma dirençli kablo kılıfları naylondan ekstrüzyon metodu ile yapılabilir. Naylona cam elyaf eklemekle mekanik dayanımı ve ısıl bozulma sıcaklığı yükseltilebilir.

4. Polikarbonatlar

Bir polikarbonat karbonik asidin bir polyesteri olduğuna göre bu plastikler sınıfı aslında polyester grubunun bir üyesidir. Bu polikarbonatın boyutsal kararlılığı ve darbe direnci çok yüksektir. Normal sıcaklıkların üzerinde ve altında çok geniş sıcaklık limitleri içinde mekanik dayanımını korur. Işığı geçirgendir ve pigment katılmadığı takdirde soluk sarı renklidir. Sürekli açık hava şartlarına dayanıklıdır. Başlıca sakıncaları bazı eritkenlerle etkilenmesi ve gerilme çatlakları yapmasıdır. Plastik piyasada kalıp pudrası halinde bulunur ve normal tekniklerle imalata uygundur. Film halinde de bulunabilir. Bu plastiğin uygulamalarının çoğunda dielektrik özeliklerinden yararlanılır. Akım taşıyan iletken malzemeler, şalter kutu kapakları ve kondansatör muhafazaları bunlar arasında sayılabilir. Polikarbonat film kondansatör yapımında kullanılır. Bebek biberonlarından madenci baretlerine kadar çeşitli uygulamaları vardır ve geçirgenliği dolayısıyla lamba kapakları vb. eşya yapımında kullanılır.

5. Poliasetaller

Temel yönden poliformaldehid olan bu plastikler doğrudan doğruya formaldehidden yapılmazlar; polimerin kararlı hale getirilebilmesi için zincirde bazı değişiklikler yapmak gerekir, aksi halde polimer bozulur. Molekül ağırlıkları değişik olan çeşitli kaliteleri vardır, fakat zincirde yapılan değişikliğin tipine göre de farklı kalitelerde üretilebilir. Poliasetaller pudra halinde bulunurlar ve ısılplastikler için geçerli metodlarla işlenebilirler. Plastiğin rijitlik ve dayanımı yüksektir. En göze çarpan üstünlüğü bu özelliklerinin geniş sıcaklık, çevresel şartlar ve zaman limitleri arasında değişmemeleridir. Yorulma direnci çok iyidir. Dielektrik özellikleri iyidir ve plastik mükemmel bir yalıtıcıdır. Bu plastikten yapılan eşya atölye işlemleriyle bozulmaz ve sürtünme katsayısı çok düşüktür. Poliasetal kalıp imalat ürünleri birçok alanlarda magnezyum, alüminyum, çinko ve pirinç alaşımlarının yerini almaktadır. Yataklar, dişliler, yaylar, zincir baklaları ve kapı tokmakları bunlar arasında sayılabilir.

Diğer Mühendislik Isılplastikleri

Polipropilen ve naylon’un mühendislikte gittikçe artan oranlarda kullanılmaları, polikarbonat ve poliasetallerin ortaya çıkmaları, yüksek mekanik özellikli diğer ısılplastiklerin araştırılmasına yol açmıştır. Bu araştırmalar sonunda üç yeni ısılplastik ortaya çıkmış bulunmaktadır. Bunlar polisülfonlar, fenoksiler ve polifenilen oksittir (PPO). Bu plastikler polikarbonat ve poliasetalden daha pahalı olmakla beraber, mühendislikteki uygulanma potansiyelleri çok yüksektir.

Kovalent bağ, iki atom arasında, bir veya daha fazla elektronun paylaşılmasıyla karakterize edilen kimyasal bağın bir tanımıdır. Genellikle bağ, ortaya çıkan molekülü bir arada tutan ortak çekim gücü olarak tanımlanabilir.