Aşınma mücadelenin gereğini 3 ana yön ile belirlenir:

1.Ekonomik – demir düğüm ve mekanizmaların aşınması sonucunda bu yönün hedefi maddi kaybılarını kısaltmaktır.

2.Emniyetin yükseltmesi – feci sonuçlarına getirebilen aşınma tesisat emniyeti yükseklererek gidermeli. Örneğin yüksek basınçlı kapları, toksin maddeleri için konteynerler.

3.Dünya demir fonun korunması – dünyada her yıl çıkarılan demirin %20 si nin aşınmaya karşı korunması olarak kullanılır.

Aşınmanın korunması ile bağlı çalışmaların güncelliği şöyle belirlenir:

Çevrenin malzemeye her saniye artılan etkisinden dolayı aşınma mücadelesi şarttır, özellikle emniyet ve ekonomi kavramları istemi en önemli olan yerlerde.

Bazı rakamlar

ABD’de hesaplara göre aşınma kaybıların tutarı gayrısafı milli hasılanın yaklaşık %5 i bulur ( ~ 100 milyar $).

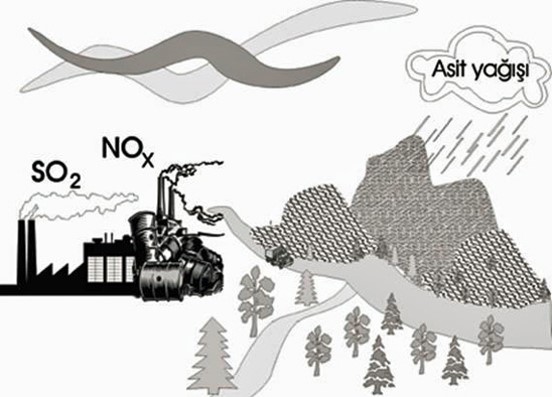

Avusrtalya, Japonya, İngiltere gibi endüstri gelişmiş bütün üklelerde bu kaybılar gayrısafı milli hasılanın % 3 veya 4 üne ulaşır. Kaybıların % 15 i zamanında kullanılan aşınma korunması ile önlenebilir. Modern sanayi ortamının en saldırgan ögesi olarak kükürt dioksidi bilinir.

Örneğin NEW YORK’ ta bir yılda kömür ve petrol yanma sebebiyle 1,5 milyon SO2 oluşuyor.

Günde 6300 ton H2SO4 atmosfere çıkar, dolayısıyla aşınmış haline getirilen kükürtün dioksidi malzemenin yüzünü bozar. Çinko ile kaplanan malzemeler 2,5 yıl sonra bozulmaya başlar. Bunun yanısıra dünya başka çök önemli bir problem ile durmadan karşılaşır, toprağın altındaki aşınması ile (ona yeraltı demir aşınması denir). Standart korunması birkaç yıl geçtikten sonra etkisini kaybediyor.

1975 yılın sayısına göre ABD’ nin gaz, su, petrol boru hatlarının uzunluğu milyon km yi geçti. Aşınma sonucunda kaybıları 1975’te 200 milyon $ dan fazla oldu. Bugün bu rakam tahminimce 7 veya 8 kat daha fazla oldu.

1982’de üretilen boya maliyetinin genel tutarı 10 milyar $. Onun büyük bir kısmı aşınma korunması olarak kullanıldı. Çalışma işlemleri bu rakamın 2 veya 3 katına çıkar.

Örneğin Türkiye’de Boğaz köprüsü:

uzunluğu – 1560 m

genişliği – 33.4 m

yüksekliği – 164 m

toplam 51480 m kare

TERMOPLASTİK ile yapılan işler günümüzde kullanılan yaş boyaya göre 10 kat daha dayanıklı ve uzun ömürlüdür.

Paslı onleyici korunması

Günümüzde asitlik- alkalik ortamın seviyesi yüksek olduğu için dünyada üretilen demirlerin yüzde 20 si paslı ürünlerin değistirmesine gidiyor. Bugüne dek pas önleyici olarak sadece çinko kullanılmaktadır. Dünyada çıkarılan çinkonun yüzde 98 i pas önleyicinin islerinde kullanılıyor. New Yorktaki araştırmalara göre 60-90 mikron çinkonun kaplamasının yılda 30 miktoru asitlerden dolayı yok oluyor.

Aşınmaya karşı çözüm bulundu

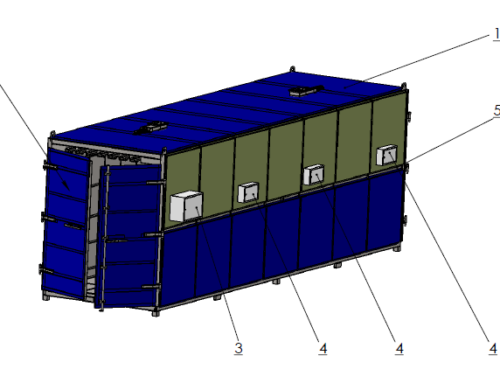

Günümüzde termoplastik boya demir aşınmasına karşı en iyi koruyucu olarak belirlenir. Bu günden itibaren termoplastik boya kaplaması uygulamalarda metodlardan biri portatif gaz alevli tesisatı kullanılabilir.

Flame spray kaplamasının faydaları:

- deniz ortamlarda çalışır

- asit ortamlarda çalışır (kimyasal maddeleri ile)

- her ortama uygundur

- Mdf, cam, demir, beton, tahtanın üzerine kaplama yapılabilir

Portatif gaz alevli tesisatın çalışma prensipi:

Propanın yanıcı karışımı, basınçlı hava ve polimer tozu brülöre (tabancaya) verilir. Üfleme kanalından büyük hızla çıkan basınçlı hava enjeksiyon metodu ile tozu çeker. Toz brülörün alev içinde eriyip büyük hızla malzemenin yüzü ile karşılaşır. Böylece yüksek adhezyon oluşur.

Gaz alevli toz kaplama püskürtme tesisatı (Flame spray)in özellikleri:

- Astar boyaya gerek duymayan uzun süreli adhezyon (yapışması) kaplaması

- Tuza ve ultraviyole ışınlarına karşı yüksek dayanıklı

- Yemek/ su gıda maddelerine karşı her hangi bir zararı dokunmamakta

- Yanma sırasında duman/toksiklik oranı düşüktür

- Yüksek esneklik % 500-700 uzama

- Şişirme/ çatlakların yokluğu

- Çalışma ısının bölgeleri +70 C -70 C ye kadar

- Kimyasal maddelere dayanıklı

- Deniz suyu ortamlarına uygundur

- Boyanabilen yüzeyler : mdf, beton, tahta, demir, cam vs.