Bölüm1: Kızılötesi toz boya fırınlarının jant boyama sektöründe üretim kalitesine etkisi; Ürünlerimizde kullanmış olduğumuz kızılötesi ısıtma teknolojisi temelde kızılötesi ışınımın 0,74 ile 2 micron arasındaki dalga boyundan oluşan kızılötesi ışınımın malzeme yüzeyine etki etmesi ile malzeme üzerine veya kaplama üzerine sahip olduğu enerjiyi ileterek malzemenin ısınmasını sağlamaktadır. Bu sistem diğer enerji iletim yöntemlerine göre %80’e yakın bir verimlilik sağmaktadır. Doğrudan hedef malzemeye enerji iletimi geçtiği için kayıplar minumum seviyede olmaktadır. Kızılötesi fırınlar jant boyama sektöründe fırınlama prosesinde pürüzsüz bir yüzey elde etme ve homojen ısınma için konveksiyonel sistemler yerine ikame edilebilir.

Makalemizin birinci bölümünde jant boyama sanayisinde kızılötesi fırınların kullanımını ele alacağız.

Motorlu taşıtların korozyona ve dış etkilere en fazla maruz kalan kısımlarından olan jantlar elektrostatik toz boya ile boyanarak daha estetik bir görünüm ve korozyona karşı direnç sağlanmaktadır.

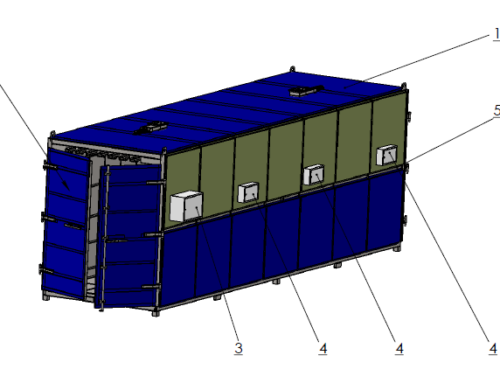

Jantların elektrostatik toz boya ile boyanmasından sonra boyanın kaynaması için fırınlama sürecine girer, burada piyasada genellikle fosil yakıtlı fırınlar kullanılmakta bu da kurulumi bakım, işletme ve ürün kalitesinde üreticilere dezavantajlar getirmektedir. Kızılötesi boya pişirme fırınları ile bu dezavantajları ortadan kaldırarak üreticilere büyük avantajlar sağlıyoruz.

Jant toz boyama, teknolojik prosesleri

Bu makalede jant toz boyamada kullanılan tüm teknolojik süreçleri hakkında en detaylı bilgi verilmektedir. Bu makalenin yazılma amacı, toz boya nedir ve boyama proses neyden oluşur ? sorularına cevaplamaktır.

Bu soruların sıkça sorulmasının sebebi, az kişinin toz boya ne olduğunu bilmesidir. Bunun ıspatı ise gelen müsterinin ‘benim jantlarım boyadan sonra parlayacak mı?’ sorusu sormasıdır.

Peki toz boya nedir?

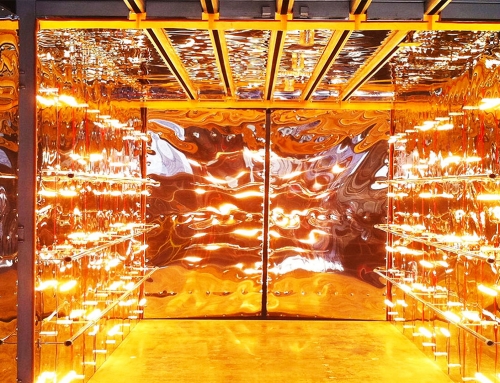

Toz boya, görsel olarak küçük parçacıklardan oluşan bir tozdur. Bu parçacıkların pigmentasyonu toza belirli bir renk verir. Toz boyanın özelliği ise aşağıdaki gibidir, polimerizasyon (infrared veya gazlı) fırında yaklaşık 200 ° C’lik bir sıcaklıkta ısıl işlemden sonra kendi niteliklerine ulaşılmasıdır. Toz boyanın ayırt edici özelliklerinden arasında güvenilirliği, dış çevre etkilerine karşı dayanıklılığı, ayrıca tabakanın tekdüzeliği ve uygulama sırasında ürün üzerinde düz olarak birikmesidir.

Şimdi boyama sürecini konuşalım. İlk olarak, toz boyama çeşitli aşamalardan oluşur.

Birinci, oldukça yorucu ve zor aşama – jantların kumlanmasıdır. Kumlama sırasında jantın eski boya çıkarılır ve korozyon yok edilir, aynı zamanda jantın yüzeyi shagreenli (kraterli) olur, bu boyanın daha iyi yapışmasını sağlar.

Proses nasıl gerçekleştirilir?

Diskler, sıkıştırılmış hava ve kum ya da başka bir aşındırıcı madde karışımı altında, eski boya, verniği çıkartmak amacıyla, kumlama odasına yerleştirilir. Bu prosedür, disk üzerindeki astar varlığına veya yokluğuna, ayrıca kalınlığına bağlı olarak değişebilir.

İlk önemli aşama bitti. İkinci aşamanın adı – fosfatlama.

Fosfatlama, bir diskin yüzey işlemidir; malzemenin yüzeyinde birkaç mikron kalınlığında, stabil bir anti-korozyon tabakası oluşturulması amaçlanmaktadır.

Bir sonraki aşama disk yüzeyinin yağdan arındırılmasıdır.

Diskin yüzeyi alkali içeren herhangi bir madde veya yağ giderici ile yağdan arındırılır ve fırında yaklaşık 10-15 dakika bekletilir. Bu işlem gaz giderici olarak adlandırılır ve gelecekte boya kalitesini olumsuz yönde etkileyebilecek olan metal yüzeyden çıkan gazları çıkarmaya hizmet eder.

Fırınlarda pişirildikten sonra diskler soğuduktan sonra toz astar uygulanabilir.

Çinkoyu içeren toz astarı kullanmak en iyisidir, çünkü astardaki çinkonun mevcudiyeti, çalıştığı sırada diski daha fazla korozyona karşı korur. Toz boya, genellikle özel bir triboskopik veya impuls tabanca kullanılarak toz boya uygulandığı gibi uygulanır. Toz astar ve toz boya – tozdur, parçacıkları bir tabanca ile uygulandığında elektromanyetik darbeyle yüklenir ve böylece, mıknatıslanmış gibi disk üzerine yerleştirilir. Uygun bir astar tabakası uygulandıktan sonra, bir süre 200 ° C’lik bir sıcaklıkta muhafaza edilen fırına yerleştirilir.

Tipik olarak, astar polimerizasyonu için 10-15 dakika yeterlidir. Diskler fırından alınır ve tüm yüzeylerin düzgünlüğü açısından incelenir. Kusurları var ise, işlemler tekrardan yapılır, yüzey düz hale gelene kadar.

Sonuçta, herhangi bir pürüzlük, boyamadan sonra kendini büyük ölçüde göstermektedir. Toz boya uygulanana kadar, tüm bu kusurlar ve düzensizlikler mutlaka kaldırılmalıdır. Yani, astar tabakasının işlenmesiyle yüzeyin düzeltilmesiyle iş yapılır. Düzensizliklerin belirginleştiği ve işlem sırasında astar metale indirgenmişse, yüzey yeniden astarla kaplanır.

Toz boya uygulamasının son aşaması kalır. Bu aşama, toz astar uygulamasından pratik olarak farklı değildir. Toz boya rengi seçilir, tabanca içine dökülür ve diskin önceden hazırlanmış yüzeyine uygulanır. Toz boyayı uyguladıktan sonra disk bir kürleme fırınına yerleştirilir. Bu işlem 15 ila 20 dakika sürer. Diskler fırından çıkar, soğur ve kullanıma hazır hale gelir.